공수계획/Capacity Plan/생산

공수란 공정(또는 직장)별 또는 기계별로 작업부하가 균등히 걸리도록 작업량을 할당하기 위한 것입니다.

Capacity Plan은 공정별, 기계별 또는 월별로 작업능력을 계산하여 표준 생산능력을 설정하여 주생산 계획의 작성에 기초자료로 사용하고

작성된 주생산계획에 의한 작업부하(work lead)를 계산하여 작업 여력표를 만듬으로서 작업능력의 과부족을 판단하고 작업부하가 균등하게

되도록 계획하는 것을 말합니다.

공수의 계산법

①공수 : 1명의 작업자가 1일 8시간 작업하여 1개월에 일한다면

1명 x 8시간 x 25일 = 200공수(인.시)가 된다.

②작업부하 : 어떤 공정의 작업소요시간이 5시간/개 이고

월 300개 제조하여야 하며 공정의 불량율이 3%라면

작업부하는 (300개 x 5시간)/(1-0.03) = 1,546.3 공수

③작업능력 : 이 공정이 작업인원이 10명이며 결근율이 5%면

월 작업능력은 200공수 x 10명 x 0.95 = 1,900 공수

④여력 : 작업능력 - 작업부하 = 1,900 - 1,546.3 = 353.7 공수

⑤기계능력 : 이 공정의 기계가 12대로 기계의 고장율이 10% 라면

기계능력은 200공수 x 12대 x 0.9 = 2,160 공수

⑥기계여력 : 기계여력 = 기계능력 - 기계부하

= 2,160 - 1,546.3 = 613.7 공수

* 여력대수 = 613.7/(200 x 0.9) = 3대

공수와 CAPA

1. 생산량

제조현장에서 가장 기본이 되는 data가 되겠습니다. 이 data는 가장 check 하기 쉬우면서도 또 쉽게 지나칠 수 있는 부분이기도 합니다.

다시 말하면 너무 쉽게 생각해서 아예 관심조차 없다라고나 할까요? 그러나 이 생산량 만큼 생산성을 대변하는 여러가지 항목들 중에서 중요한것은 없을 겁니다.

방법 : 회사마다 차이가 있겠습니다. 얼마나 detail하게 생산량을 check할 것인가의 차이인데요.

1시간마다 check하는 방법, 2시간 마다 check 하는 방법, 오전,오후로 나눠서 check하는 방법, 하루 일과를 기준으로 check하는 방법 등...

하루에 한번만 생산량을 check 하는 것은 가장 관리하기가 쉬울것 처럼 보이지만 계수의 오차가 발생할수 있는 가능성이 매우 많습니다.

왜냐하면 중간과정마다 검증하려고 하는 별도의 장치가 없기 때문이죠. 저는 현재 1시간 마다 또는 2시간 마다 생산량을check하는 방법을 사용합니다.

2. 불량율

제조공정에서 모든 제품이 결점없이 원하는 목표 수량만큼 나오면 얼마나 좋을까요? 그렇지만 현실은 그게 아니라 불량 발생에 대한 check 방법도

위 생산량을 check하는 방법과 동일합니다.

아주 세밀하게 관리하길 원한다면 검사sheet를 매시간별로 check할 수 있도록 만들어야 겠죠. 그러나 저의 경우는 불량발생 sheet만큼은

시간 분할 단위가 아닌 일단위로 관리합니다.

3. 생산량의 분석을 보조할 수 있는 여러가지 공수의 항목.

3-1. 보유공수(작업공수) : 일단위로 제품을 생산하기 위하여 투입된 시간과 인력 노동치입니다. 흔히 줄여서 "작공수"라고도 합니다.

풀어서 설명한다면 한사람이 하루 8시간 근무를 한다고 하면 1명 * 8시간 = 8인시가 되겠습니다.

제조현장에 10명의 직접인원이 근무한다고 한다면 8인시 * 10명 = 80인시가 되겠지요. 이 보유공수안에는 당일의 근태현황까지 반영되기 때문에

말 그대로 보유공수가 되겠습니다.

3-2. 유실공수 : 어떤 예측 가능 또는 불가능한 여러가지 이유에 의해 라인이 생산활동을 하지 못하고 비가동이 발생된 시간을 유실공수라고 합니다.

유실공수 = 유실시간 * 대상인원이 되겠습니다.

3-3. 실동공수 : 보유공수에서 유실공수를 뺀 실제 라인이 가동한 공수를 말합니다. 실동공수 = 보유공수 - 유실공수

3-4. 표준공수 : 실동공수와 비교하여 생산량의 차이를 분석할 때 사용합니다. 당일 표준공수를 산출하게 되면 실제 라인이 가동했을 때의

생산효율을 정확하게 분석할수 있기 때문에 생산성 분석 항목으로 아주 유용하게 사용될 수 있습니다. 표준공수 = s/t * 생산량

3-5. 작업공수효율 : 그 날의 생산효율로써 이 작업공수 효율안에는 그날의 비가동 상황까지 모두 포함되기 때문에 하루의 종합효율이라고

보시면 되겠습니다.

작공효율 = s/t * 생산량 / 작업공수

3-6. 실동공수효율 : 실제 가동한 때의 생산효율로써 유실공수를 제외한 때의 생산효율을 알 수 있습니다. 실동효율 = s/t * 생산량 / 실동공수

3-7. 가동율 : 그날 얼마나 비가동이 발생되지 않고 지속적으로 생산을 했는가를 알 수 있는 항목이 되겠습니다. 가동율 = 실동공수/보유공수(작업공수)

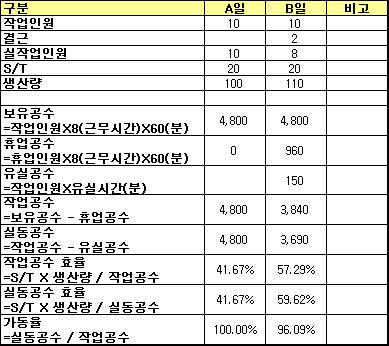

사례

그렇다면 한가지 예를 들어서 생산성을 분석하는 과정을 살펴 보도록 하죠. 제품의 s/t는 20분이라고 가정하겠습니다. s/t를 분단위로 관리하기 때문에 아래의 여러가지 공수들도 분으로 전환하셔야 겠지요.

어제는 10명이 작업해서 100ea의 제품을 생산했읍니다. 이때의 불량율은 0.5%였습니다. 이 때 가동율은 100%였습니다.

오늘은 2명이 결근해서 8명의 인원으로 110ea의 제품을 생산했습니다. 이때의 불량율은 0.45%이고 비가동이 30분 발생했고 대상인원은 5명이었습니다.

자, 그렇다면 분명 오늘은 비가동도 발생했고 2명의 인원이 결근한 상황인데도 어제보다 10ea의 제품을 더 많이 생산하게 되었습니다.

그렇다면 분명 생산성이 좋아진거죠? 분명히 좋아진것은 알 수 있겠는데 어떻게 좋아진건지 자세히 설명하기는 쉽지 않습니다.

그래서 위 분석항목을 가지고 별도의 보고서를 만드는 것입니다. 당연히 수치가 포함되겠죠? 결과수치가 없으면 추상적으로 되고 말테니까요.

CAPA란?

Capacity의 앞글자를 표시한 것으로 수용능력을 뜻합니다.

정리하자면 고정된 인력과 기계에서 생산할수 있는 최대의 생산량을 말하는 것으로 주로 생산 및 인력 운영계획 입안을 위해 capa를 분석합니다. 그리고 capa보다 너무 많은 인력이 투입되어 유휴 인력이 늘어난다든가 capa보다 너무 적은 인원을 투입해 예상만큼 생산량이 일정한 수준으로 도달되지 않는등의 상황을 미연에 방지하기 위해 분석하기도 합니다.

capa량 산출은 주문량을 정해진 납기 안에 맞출수 있기 위해선 얼마만큼의 인적,물적 자원이 투입되어야 하는가 를 나타냅니다.

그렇다면 우리가 알아야 할 것은 먼저 주문량이 되겠습니다. 매월 50k의 수량을 buyer가 요구한 것으로 가정하여 설명하도록 하죠.

첫번째, 모델에 대한 s/t 산출입니다. 관련서적등을 참고해 적당한 방법으로 s/t를 산출하시기 바랍니다. 공정 편성은 나중에 할 수 있읍니다. s/t = 5분이라 가정하겠습니다.

두번째, 산출된 s/t에 대한 실적 s/t를 설정합니다. 작업인원의 초기 숙달률(능률)을 감안해서 여유있게 실적s/t를 설정하시면 되겠습니다. 보통 처음 인력을 수급하는 과정에서 발휘되는 능률은 40~50%사이더군요. 경험상^^; 아무튼 능률 50%를 예로 들어 설명하겠습니다. 실적s/t = 5분/50% = 10분.

세번째, 매월 평균 근무일수를 파악합니다. 토요일 격주 휴무를 실시하고 격주 휴무가 아닌 주의 토요일은 오후6시까지 근무한다고 가정했을 경우 평균 20~25일 정도이다.

그렇다면 필요 인원수는 다음과 같은 공식에 의해서 설명될 수 있습니다.

50k = 필요인원수 * 8hr * 60분 * 근무일수(23일로 가정) / 실적s/t(10분). = 약 45명이 산출됩니다.(이건 excel 계산식을 이용하시면 되겠죠?)

그러니까 10명씩 한조가 되어 4ea line을 구성하고 5명을 sub line으로 구성하면 위 50k의 capa는 초기 운영시에 만족할 수 있겠죠. 그러나 초기 작업능률 50%로 설정했기 때문에 숙달되면 그 이상 능율이 상승됩니다. 마찬가지로 capa도 올라 가겠죠. 이제 인력 운영을 어떻게 해야 하는지 대략 머릿속에 그려집니까? 그래서 매일매일 작업공수효율과 실동공수효율을 알아야지만 capa도 확인할 수 있고 여유있게 다른 모델을 생산한다던가 하는 그런 운영계획을 수립할 수 있는 겁니다. 예를 들어 50k의 수량을 만족하기 위하여 초기에 산출된 필요인원을 모두 수급하여 매일 잔업없이 생산을 할 것인가? 아니면 능률 75%를 적정 능률이라 가정하고 해댱 75%의 능률을 기준으로 필요인원을 수급하되 초기에는 능률이 50%에도 못미치니까 근무시간을 늘릴 것인가? 등의 계획이 머릿속에 마구마구 떠오를겁니다. 이때는 상급자나 혹은 다른 분들에게 관련 자료를 보여주면서 상호 협의를 통해 해결하면 되겠습니다.

기계 부분에서도 위 계산식을 적절히 활용하시면 필요 대수가 산출되겠습니다.

작업능률 구하기

1. 작업능율이란?

작업능율이란 작업효율과 같은 의미로 쓰입니다. 이 효율이라는 것이 고정적인 인원과 설비를 투자하여 얼마만큼의 생산성을 발휘했느냐를 수치로 나타내는 것을 말합니다. 이 효율의 산출결과를 토대로 그 시간대의, 그 날의, 그 주의, 그 달의, 그 분기의, 그 해의 생산성을 알 수 있습니다.

2. DATA의 중요성.

앞서의 내용에도 있듯이 생산성을 저해하는 요소를 발견할때 그 기초를 제공하여 주므로써 그 역활을 하고 있는 것이죠. 흔히 문제점을 개선한다라고 했을때 그 PROCESS는 어떻게 될까요?

첫째, 현상파악

둘재, 원인분석

세째, 대책수립

네째, 개선실행

다섯째, 효과분석

마지막, 표준화

어디서 많이 보던 절차 아닙니까? 그렇습니다. 분임활동에서 많이 사용하는 절차입니다. 여기서 말하려는 건 분임활동의 이해가 아니고 첫째, 현상파악이라는데 있습니다. 현상파악을 어떻게 구체화 할 것이냐에 대한 것중에서 가장 정답에 근접할 것은 현상의 수치화가 되겠지요. 바로 DATA를 나타내는 것입니다. 이렇듯 어떤 문제를 해결하는데 있어서 그 동기를 부여해주고 문제에 대한 이해를 가장 정확히 제시해주는 것이 바로 DATA(현황)가 되겠습니다.

지금 다루고자 하는 시간별 능율이라는 것도 바로 수많은 DATA중에서 한 종류에 지나지 않습니다.

3. 능률 산출방법.

DATA가 나오는 곳은 바로 현장입니다. 또한 주체는 내가 아니고 직접인원, 라인에 투입되어 있는 설비입니다. 그러므로 가장 기초적인 DATA가 나오는 곳에 필요한 DATA 용지를 공급해야 합니다. 우선 크게 절차를 보면 다음과 같습니다.

첫째, 기초 DATA 기록 - 작업자.

둘째, 월 시간별 생산 대장에 기록 - 관리자 또는 나.

세째, 능률 DATA로 전환 작업 - 관리자 또는 나.

기타, 생산일보 - 관리자.

첫째.

최종 결과물을 기록하는 것으로 능률을 분석할 것이라면 한 라인, 또는 셀의 제일 마지막 공정에서만 DATA를 산출하면 됩니다. 이 때 해당 작업자에게 "시간별 생산수 기록 용지"를 공급해줘야 합니다. 그리고 해당 작업자에게 매 시간별 생산수를 기록하도록 그 방법에 대해서 설명을 해줘야 하겠지요. 다 모델을 생산한다 하더라도 그에 맞게 대응되도록 용지를 만들어서 친절하고 자세히 설명해 주시기 바랍니다.

둘째.

마감 작업시 관리자는 이 "시간별 생산수 기록 용지"를 취합하여 별도의 대장에 꾸준히 기록합니다.

세째.

이 대장에 기록되어 있는 소중한 DATA를 이제 능율로 전환해야 합니다.

예를들어, 해당 모델의 S/T를 토대로 능률 100% 일때의 생산수를 먼저 산출하여 이 100%일때의 수량대비 실제 생산실적을 나누어 주면 해당 시간대의 능률이 되겠지요.

어느 모델의 S/T가 5분이라 한다면 능률 100%일때 일별(8HR),인당 생산수는 다음의 공식으로 알 수 있습니다.

CAPA = 작업공수/ST이므로

* 작업공수 = 1명 × 8HR × 60min = 480인분

* S/T = 5min

100%일때의 생산수 = 480/5 = 96EA입니다.

자, 여기에 한가지 더 추가로 들어가야 할 것이 있는데 실제 그날 몇명이 작업을 했느냐를 알아야 합니다. 준비작업을 하든, 메인 작업을 하든 그 라인에 속해 있는 모든 구성원에 대한 인적 현황과 근무 현황을 알아야 합니다. 그렇다면 이 DATA는 어디에서 얻을수 있을까요? 바로 생산 일보에서 얻을 수 있습니다.

15명이서 작업을 했다라고 가정하면 능률 100%일때의 생산해야 할 수량은

96EA × 15명 = 1,440EA가 되겠습니다.

작업공수 1명의 자리를 15명으로 해서 산출하더라도 같은 값을 구하실 수 있습니다.

이렇게 해서 이제 능률 100%일때 내가 관리하는 라인에서 일과중 생산해야 하는 수량을 알아봤습니다. 위의 공식을 토대로 조금만 응용하면 시간대별, 일별, 주별, 월별등의 DATA를 쉽게 구하실수 있겠습니다.

다음은 실제 능율을 구해야 합니다.

능률 = 실제생산수 / 100%일때 생산해야 할 수량 × 100 이므로

실제로 1000EA만 생산되었다고 가정하면 1000 / 1440 × 100 = 69.4%가 되겠습니다.

원문글 : http://blog.naver.com/mgi806/140031111036

[출처] 생산성 분석 기초(공수,Capa,능률)|작성자 mgi806

'경리 회계' 카테고리의 다른 글

| 퇴직금 계산방법 (0) | 2012.07.18 |

|---|---|

| 지체상금율 (0) | 2011.10.14 |

| 주차 월차 년차 계산방법 (0) | 2011.01.09 |